Corrosion des cuves inox : causes, risques et prévention

Pourquoi l’inox peut-il rouiller ?

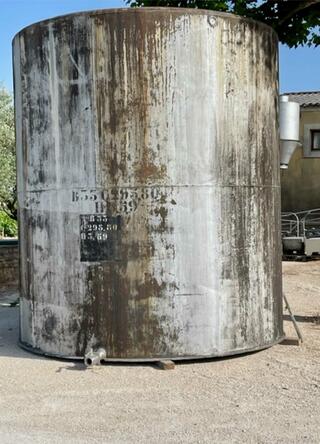

Les cuves en acier inoxydable jouent un rôle essentiel dans les environnements industriels exigeants — agroalimentaire, chimie, boissons, cosmétique — où la sécurité sanitaire, la performance opérationnelle et la longévité des équipements conditionnent directement la continuité de production. Malgré leur robustesse, ces cuves restent vulnérables à deux phénomènes critiques : la corrosion par piqûres et la rouille, souvent provoquées par des agents agressifs tels que les ions chlorure.

Ces dégradations entraînent bien plus que des défauts esthétiques :

- diminution de la durée de vie des cuves,

- risques de contamination des produits,

- arrêts imprévus de production,

- augmentation des coûts de maintenance et de remplacement,

- perte de conformité réglementaire.

Heureusement, des méthodes éprouvées existent pour protéger durablement les installations, notamment la passivation et un entretien préventif rigoureux. Cet article vous guide pour comprendre les mécanismes de corrosion, identifier les facteurs de risque dans votre environnement industriel et appliquer les bonnes pratiques pour préserver vos équipements inox dans la durée.

Les causes de la corrosion par piqûres

Qu’est-ce que la corrosion par piqûres ?

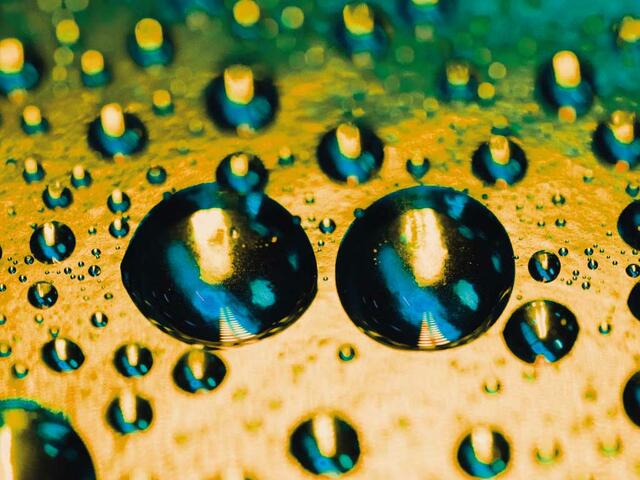

La corrosion par piqûres est une forme de dégradation localisée et particulièrement dangereuse, caractérisée par l’apparition de micro-cavités qui s’enfoncent en profondeur dans la paroi des cuves inox.

Contrairement à la corrosion généralisée, qui se manifeste de manière uniforme, la corrosion par piqûres attaque des points précis, souvent invisibles à l’œil nu jusqu’à un stade avancé. Cette spécificité en fait une menace majeure dans les secteurs où la sécurité des produits et la continuité des opérations sont essentielles.

Ce phénomène survient principalement en présence d’ions chlorure, fréquemment rencontrés dans :

- les solutions salines,

- certains produits chimiques,

- l’eau de nettoyage riche en minéraux,

- ou encore les matières premières stockées.

Ces ions agressifs brisent localement la couche passive de l’inox, exposant le métal brut à une réaction électrochimique qui accélère la formation des piqûres. Pour les industriels, ces attaques peuvent entraîner des fuites, des arrêts imprévus et des risques de non-conformité.

• Définition et mécanisme chimique

La corrosion par piqûres résulte d’un processus électrochimique où la couche de protection passive de l’acier inoxydable est compromise. Normalement, cette fine couche d’oxyde protège le métal contre les agents corrosifs. Cependant, en présence d’ions chlorure, elle peut être détruite, exposant ainsi le matériau brut à l’environnement corrosif. Cette réaction localisée est amplifiée par des micro-défauts à la surface du métal, accélérant la dégradation dans des zones précises. La compréhension de ce mécanisme est essentielle pour adopter des solutions efficaces comme la passivation et l’entretien régulier.

• Différence avec d'autres formes de corrosion (généralisée vs localisée)

La corrosion par piqûres diffère des formes généralisées par sa nature discrète mais dangereuse. Alors que la corrosion généralisée affecte uniformément une grande surface, rendant les signes visibles plus tôt, la corrosion localisée se concentre sur des points précis, souvent difficiles à détecter à l’œil nu. Cela peut rapidement compromettre les cuves en acier inoxydable, surtout dans des environnements où des substances agressives comme les chlorures sont présentes. Ces distinctions soulignent l’importance de techniques préventives comme la passivation et un entretien adapté.

Causes principales de la corrosion dans les cuves inox

Bien que l’acier inoxydable soit conçu pour offrir une excellente résistance à la corrosion, plusieurs facteurs peuvent fragiliser sa couche passive et favoriser l’apparition de rouille ou de corrosion par piqûres. Ces phénomènes surviennent lorsque la surface n’est plus parfaitement protégée, rendant l’inox vulnérable aux agents corrosifs présents dans les environnements industriels.

Influence des ions chlorure

• Origine des chlorures (eau, nettoyage, sel)

Les ions chlorure sont l’un des facteurs les plus corrosifs pour les cuves en inox. Ils proviennent de sources souvent sous-estimées :

- l’eau de process ou de nettoyage, notamment lorsqu’elle est chargée en sels minéraux ;

- certains produits de nettoyage contenant des dérivés chlorés ;

- les matières premières ou ingrédients riches en sel déposant des résidus sur les parois.

Ces chlorures s’accumulent sur les zones sensibles et fragilisent la couche passive protectrice. Leur identification est essentielle pour ajuster les protocoles de nettoyage et limiter l’exposition des cuves à ces agents agressifs.

• Effet catalytique sur la corrosion par piqûres

Une fois présents, les ions chlorure accélèrent les réactions électrochimiques responsables de la corrosion par piqûres. Ils créent des points de rupture microscopiques qui exposent le métal brut. Ces micro-défauts évoluent rapidement en piqûres profondes, invisibles à l’œil nu dans leurs premières phases, et particulièrement dangereuses pour l’intégrité de la cuve. Dans les environnements industriels humides, salins ou soumis à des cycles répétitifs, cette catalyse corrosive représente un risque majeur.

Facteurs environnementaux

L’environnement opérationnel influence fortement la vitesse et l’intensité des phénomènes corrosifs sur les cuves inox.

• Humidité

Une humidité élevée favorise la condensation sur les parois, créant des zones où l’eau stagne. Cette stagnation augmente localement la concentration de chlorures, accélérant les réactions de corrosion.

• Température

Les variations thermiques rapides — par exemple lors du refroidissement d’une cuve après un cycle chaud — peuvent générer des microfissures ou modifier la stabilité de la couche passive.

• Pollution atmosphérique

Dans les environnements industriels, les gaz (comme les oxydes de soufre) et particules acides renforcent les attaques corrosives, même sur des inox de bonne qualité.

Défauts ou dommages dans la couche passive

La couche passive — pellicule d’oxyde de chrome qui protège naturellement l’inox — peut être altérée par divers stress mécaniques ou chimiques :

- égratignures et abrasions causées par la manipulation ou l’utilisation d’outils,

- chocs mécaniques, même légers, créant des zones d’amorçage,

- agents chimiques agressifs utilisés pour le nettoyage ou la désinfection.

Dès que cette couche est compromise, le métal devient vulnérable aux attaques localisées, en particulier dans les zones en contact avec des solutions chlorées. Pour les environnements professionnels où les protocoles d’hygiène impliquent des nettoyages intensifs, une sélection rigoureuse des produits et méthodes de nettoyage est indispensable.

Impacts de la corrosion sur les cuves inox

Réduction de la durée de vie des cuves

La corrosion par piqûres est l’un des facteurs les plus destructeurs pour la longévité des cuves inox. Localisée mais profonde, elle fragilise la structure, réduit la résistance mécanique du métal et peut entraîner l’apparition de fissures ou de perforations.

Dans un contexte industriel, ces dégradations se traduisent par :

- des interventions de maintenance plus fréquentes,

- une diminution de la fiabilité opérationnelle,

- des remplacements anticipés de cuverie.

La corrosion n’étant pas progressive mais souvent soudaine dans ses effets, elle représente un risque majeur pour la continuité des opérations. Des stratégies préventives comme la passivation et un entretien rigoureux permettent toutefois de prolonger significativement la durée de vie des équipements.

Risques pour la qualité des produits stockés

La corrosion ne met pas seulement en péril l’intégrité de la cuve : elle impacte directement la qualité des produits stockés, en particulier dans l’agroalimentaire, les boissons, la chimie fine et les bioprocédés sensibles.

Des particules de rouille ou des dépôts peuvent contaminer les produits, altérant leur pureté, leur goût, ou leur stabilité chimique, et entraînant :

- des non-conformités,

- des pertes de lots,

- des risques sanitaires selon l’application.

⚠️ La mise en place de protocoles d’entretien adaptés et le maintien de la couche passive de l’inox sont essentiels pour garantir un environnement de stockage exempt de contamination.

Coûts associés aux réparations et aux remplacements

La corrosion entraîne des coûts importants pour les industriels, bien au-delà des seules réparations. Les impacts financiers incluent :

- coûts directs : réparation, réhabilitation, remplacement anticipé de cuves,

- coûts indirects : arrêts de production, pertes de matières, déviation de lots,

- coûts immatériels : risques réglementaires, atteinte à la réputation, pression accrue sur les équipes de maintenance.

Lorsque la corrosion n’est pas détectée ou traitée à temps, elle devient un facteur de surcoût récurrent. À l’inverse, des mesures préventives comme la passivation, la surveillance des chlorures et l’utilisation de produits de nettoyage non agressifs permettent de réduire significativement ces dépenses.

Prévenir la corrosion

Techniques de passivation

La passivation est l’une des méthodes les plus efficaces pour protéger durablement les cuves inox contre la corrosion par piqûres. Ce traitement chimique renforce la couche passive d’oxyde de chrome, barrière naturelle essentielle pour empêcher l’attaque des ions chlorure.

Pour une efficacité optimale, les industriels doivent :

- utiliser des solutions adaptées, comme des acides doux (acide nitrique ou acide citrique),

- appliquer le traitement selon une fréquence adaptée au type d’usage et aux contraintes du procédé,

- maintenir un suivi régulier de l’état des surfaces après intervention.

Une passivation bien conduite constitue une stratégie de prévention incontournable pour réduire les risques de corrosion localisée et garantir la durabilité des équipements inox.

Entretien régulier des cuves inox

Un entretien approprié joue un rôle clé dans la prévention de la corrosion. Les cuves doivent être nettoyées de manière à éliminer les dépôts et contaminants sans altérer la couche passive. Les bonnes pratiques incluent :

- l’utilisation de produits non abrasifs formulés pour l’inox,

- l’évitement des agents chlorés ou nettoyants agressifs,

- la mise en place de protocoles d’hygiène adaptés aux contraintes du secteur (agroalimentaire, chimie, boissons).

En adoptant ces méthodes, les exploitants garantissent un environnement propre, stable et moins sensible aux phénomènes de dégradation.

Surveillance des conditions d’exploitation

La prévention passe aussi par un contrôle rigoureux des paramètres d’environnement et de process. Plusieurs facteurs clés doivent être surveillés :

- teneur en ions chlorure dans l’eau ou les produits stockés,

- variations de température susceptibles de fragiliser la couche passive,

- taux d’humidité dans l’environnement industriel.

Des analyses régulières et un suivi méticuleux permettent d’anticiper les risques et d’agir avant que la corrosion ne s’installe, assurant une exploitation stable et sécurisée des équipements inox.

Méthodes pour éliminer la rouille

Traitements chimiques

Pour traiter la rouille efficacement sur les cuves en acier inoxydable, les traitements chimiques sont souvent privilégiés. L’acide citrique et l’acide phosphorique, par exemple, offrent une solution douce mais efficace pour dissoudre la corrosion par piqûres. Ces acides ont l’avantage de ne pas être aussi agressifs que d’autres produits chimiques, réduisant ainsi le risque d’altération de l’acier inoxydable. De plus, ils s’intègrent parfaitement dans des processus d’entretien périodiques pour prolonger la durée de vie des équipements. En utilisant ces produits, les ingénieurs et gestionnaires d'équipements peuvent éliminer la rouille tout en préservant l’intégrité de leurs cuves.

Nettoyage mécanique

Le nettoyage mécanique constitue une méthode robuste pour éliminer la rouille sur les cuves inox, en particulier lorsque la corrosion est tenace. Des techniques comme le polissage électrolytique non seulement enlèvent les impuretés, mais créent également une surface plus lisse et résistante à la corrosion. Le grenaillage, quant à lui, est une solution idéale pour traiter de grandes surfaces rapidement et uniformément. Ces méthodes mécaniques assurent une élimination complète de la rouille tout en préparant les cuves pour des traitements préventifs ultérieurs. Les producteurs de boissons et les gestionnaires de fluides trouveront ces solutions particulièrement efficaces pour répondre à leurs besoins industriels exigeants.

Préparation après élimination de la rouille

Une fois la rouille éliminée, la ré-passivation devient une étape incontournable pour garantir la durabilité des cuves en acier inoxydable. Ce procédé consiste à appliquer un traitement chimique, souvent à base d’acides, pour reformer la couche d’oxyde de chrome protectrice à la surface de l’inox. Cette étape est essentielle pour rétablir la résistance à la corrosion, en particulier dans les environnements riches en ions chlorure, souvent responsables de la corrosion par piqûres. Ignorer cette phase pourrait compromettre l'efficacité des efforts d'entretien précédents et exposer les cuves à de nouvelles attaques corrosives.

La corrosion par piqûres et la rouille sur les cuves en acier inoxydable représentent des défis majeurs pour les professionnels de l'industrie. Comprendre les causes, telles que l’exposition aux ions chlorure et l’altération de la couche passive, est essentiel pour prévenir ces dégradations. L’impact de ces phénomènes ne se limite pas aux seuls coûts matériels : il peut compromettre la qualité des produits et la continuité des opérations. En adoptant des pratiques d’entretien régulières et en mettant en œuvre des techniques éprouvées comme la passivation, vous pouvez prolonger la durée de vie de vos équipements tout en préservant leur performance.

Choisir les équipements inox adaptés à votre activité

Les productions alimentaires exigent des surfaces parfaitement lisses, hygiéniques et faciles à nettoyer. Selon la nature des produits manipulés, des solutions adaptées sont nécessaires :

- inox haute résistance,

- finitions spécifiques,

- configurations techniques particulières.

⮕ Arsilac vous accompagne dans :

- l’analyse de vos contraintes,

- le choix d’une cuve neuve ou reconditionnée,

- la reprise ou la revalorisation de votre cuverie.

FAQ

Q1 : Comment éviter la corrosion par piqûres dans une cuve inox ?

En choisissant la bonne nuance d’inox, en évitant les chlorures et en assurant un entretien adapté. La passivation de l'acier inoxydable est une méthode clé : elle consiste à renforcer la couche passive naturelle en surface, réduisant ainsi la vulnérabilité à la corrosion.

Q2 : Quelles méthodes efficaces pour éliminer la rouille des cuves inox ?

304L pour les environnements standards ; 316L pour les environnements chlorés ; nuances supérieures pour la chimie corrosive. Découvrir l'article complet sur les différences d'inox et leur adaptabilité suivant le secteur d'activité.

Q3 : Quand faut-il envisager le remplacement d’une cuve ?

Lorsqu’une piqûre devient profonde, que les réparations se répètent ou que la conformité sanitaire n’est plus garantie.

Q4 : Quels produits éviter pour nettoyer une cuve inox ?

Les détergents à base de chlore ou trop acides, susceptibles d’attaquer la couche passive.

#inox #corrosion #acierinoxydable hashtag #passivation #entretien #rouille

_

Note : Cet article est à titre informatif uniquement et ne constitue pas un audit professionnel. Il est recommandé de consulter des experts et de se conformer aux réglementations spécifiques de chaque industrie.