Durabilité et performance des cuves industrielles

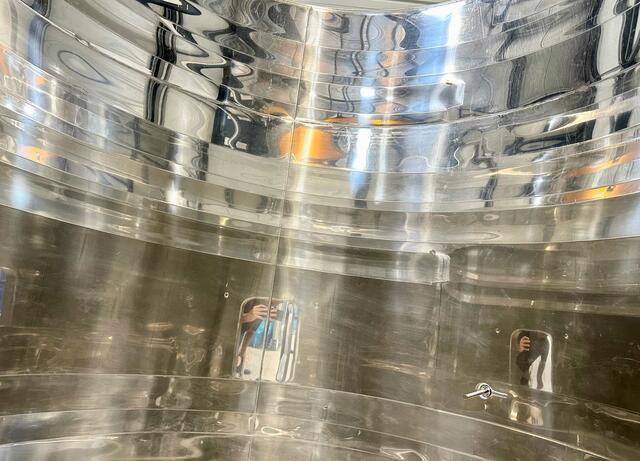

Finitions de l'acier inox et avantages du recuit brillant

Dans un environnement industriel en quête permanente d’excellence, le choix de la finition de l’acier inoxydable est une décision stratégique. Si tous les aciers inox sont reconnus pour leur résistance à la corrosion et leur facilité de nettoyage, les finitions de surface peuvent modifier profondément leurs performances mécaniques, leur apparence, leur résistance chimique… et leur conformité aux normes d’hygiène ou de sécurité. Parmi les options disponibles pour les cuves en acier inoxydable, le recuit brillant se distingue par ses performances mécaniques supérieures et son excellente tenue dans le temps.

Dans cet article, découvrez pourquoi cette finition constitue un investissement stratégique pour les professionnels de l’agroalimentaire, de la chimie, de la pharmacie ou encore du traitement des liquides.

Comprendre les différentes finitions d'acier inoxydable

Il est important de sélectionner judicieusement la finition appropriée afin d'assurer les performances optimales du matériau.

La finition de surface pour l'acier inoxydable

La finition revêt une importance cruciale lors du choix d'un acier inoxydable, quel que soit son emploi prévu. Elle détermine l'aspect visuel pour les applications décoratives, faisant alors partie intégrante du design à spécifier. Pour les usages non décoratifs, la finition influence des facteurs tels que le frottement, l'usure, l'entretien ou la résistance à la corrosion, d'où la nécessité de la choisir judicieusement et de la détailler clairement.

Les catégories de finitions

Une grande variété de finitions standard et spéciales existe pour l'acier inoxydable. On les répartit généralement en trois familles :

- Finitions brutes

- Finitions d'usine

- Finitions spécialisées

Chaque catégorie porte une désignation normalisée ou une appellation courante. Certaines finitions peuvent porter plusieurs noms, source potentielle de malentendus.

Les finitions d'usine, qu'elles concernent des produits laminés à chaud ou à froid, servent de base aux finitions des produits plats en inox. Outre un usage répandu pour les composants standards, elles constituent aussi le point de départ des finitions spécialisées destinées aux applications industrielles.

Les types de finitions

Quatre finitions revêtent une importance particulière dans la construction et l'architecture : 1D, 2D, 2B et 2R.

Afin d'optimiser la résistance à la corrosion à la livraison, un décapage succède au laminage à chaud et au recuit pour les finitions d'usine.

- 1D

Cette finition résulte d'un laminage final à chaud, suivi d'un recuit et d'un décapage. Elle offre un aspect mat et légèrement rugueux, avec un faible pouvoir réfléchissant. Courante sur les tôles épaisses et les plaques, elle a d'abord servi pour des applications non décoratives où l'aspect de surface importait peu, par exemple les supports et éléments de structure. - 2D

Après un laminage final à froid viennent un recuit et un décapage. L'aspect est mat, avec une réflectivité faible. Cette finition convient aux applications industrielles et architecturales où l'apparence n'est pas primordiale. Relativement sensible aux traces de doigts. - 2B

Semblable au 2D jusqu'à l'étape finale où les produits 2B subissent une légère passe de laminage à froid utilisant des cylindres très polis. Cela crée un léger écrouissage superficiel produisant un aspect plus brillant. C'est aujourd'hui la finition de surface la plus utilisée, servant aussi de base aux finitions polies et brossées. Sa surface reste relativement sensible aux empreintes digitales. - 2R

Après un laminage final à froid, un recuit sous atmosphère contrôlée produit une surface extrêmement lisse. Une opération de skin-pass (ou temper-mill) - un laminoir conférant la planéité, les propriétés mécaniques et l'état de surface (rugosité, brillance...) - renforce l'éclat. Cette finition ultra-lisse réduit l'accumulation de contaminants atmosphériques et d'humidité par rapport aux autres. De plus, elle facilite le nettoyage.

| Finition | Désignation | Procédé | Aspect | Application type |

|---|---|---|---|---|

| 1D | Laminé à chaud, recuit et décapé | Pas de laminage à froid | Mat, rugueux | Industrie lourde, pièces structurelles |

| 2D | Laminé à froid, recuit, décapé | Finition économique | Gris clair, légèrement lisse | Enveloppes industrielles, éléments internes |

| 2B | Laminé à froid, recuit, passé au skin-pass | Surface plus lisse que 2D | Légèrement réfléchissante | Réservoirs, tôles, équipements alimentaires |

| 2R (BA) | Recuit brillant (Bright Annealed) | Sous atmosphère inerte | Très lisse, brillante, sans oxydation | Cuves agroalimentaires, pharma, cosmétique |

| Finition miroir | Poli mécanique ou électro-poli | Traitement de polissage | Miroir parfait | Industrie médicale, design haut de gamme |

|

|

Propriétés de la finition recuit brillant de l'acier inox

Le recuit brillant est un traitement thermique réalisé sous atmosphère contrôlée, souvent combiné à un laminage léger (skin-pass). Cette méthode vise à améliorer les propriétés mécaniques et la stabilité structurelle de l’acier inoxydable (souvent en 304L ou 316L). L'acier 304L recuit brillant subit un recuit sous atmosphère contrôlée, produisant une surface très lisse dont l'éclat est renforcé par une opération de skin-pass. Son brillant, légèrement terni vu de loin, se rapprocherait d'un vieux miroir, avec un niveau inférieur à l'inox poli miroir. Cette surface extrêmement lisse se nettoie aisément.

Finition 2R = recuit brillant

Également issue d'un laminage à froid et d'un décapage, cette finition voit son recuit final effectué dans un four à atmosphère contrôlée. L'absence d'oxygène confère alors à l'inox un aspect réfléchissant. Sa grande planéité la rend appropriée comme base pour d'autres finitions telles que le poli miroir ou le chromage.

Un laminage à froid du matériau, suivi d'une opération de ramollissement et de décapage, produit une surface plus lisse et moins rugueuse.

Principaux objectifs du recuit brillant :

- Définition : Une surface facile à nettoyer empêche l'accumulation de saleté, de bactéries et de contaminants.

- Effet du laminage : La finition lisse réduit les sites où les contaminants peuvent s'accumuler, facilitant ainsi le nettoyage et la désinfection.

- Applications : Cruciale dans les industries où l'hygiène est primordiale, telles que l'alimentation, les boissons, et les produits pharmaceutiques.

Ductilité accrue : un inox plus résistant à la déformation

Le recuit brillant rend l’inox plus malléable et moins fragile face aux déformations mécaniques. Cette caractéristique est primordiale dans les cuves soumises à des variations de pression, des cycles thermiques ou des manipulations répétées.

⮕ Avantage : réduction du risque de fissures ou de rupture sur le long terme.

Élimination des contraintes internes : stabilité structurelle garantie

Les procédés de fabrication comme le pliage, le soudage ou le roulage laissent souvent des tensions internes dans le métal. Le recuit brillant supprime ces contraintes, garantissant une forme stable et une résistance mécanique homogène.

⮕ Avantage : les cuves ne se déforment pas avec le temps, même en usage intensif.

Microstructure uniforme : une base solide et fiable

En réorganisant les grains métalliques, le recuit brillant assure une structure interne homogène, limitant les zones de faiblesse et améliorant la tenue à la fatigue mécanique.

⮕ Avantage : le matériau résiste mieux aux vibrations, aux chocs, et à l’usure.

Résistance à la corrosion optimisée

La surface lisse obtenue par le recuit brillant permet la formation d’une couche passive stable, protégeant le métal des agressions chimiques.

⮕ Avantage : moins de corrosion, même dans les environnements humides ou acides.

Hygiène et Économie

La finition recuit brillant de l'acier inoxydable offre des avantages considérables en termes d'hygiène et d'économie d'eau.

Économies d'eau et de produits chimiques

- Réduction de la consommation d'eau : Les cuves avec finition recuit brillant optimisent la consommation d'eau lors des processus de lavage et de détartrage, nécessitant moins d'eau en raison de la faible adhérence des particules.

- Diminution des produits Chimiques : Les surfaces lisses nécessitent moins de produits chimiques pour le nettoyage, diminuant l'introduction de substances dans le cycle des déchets.

- Temps de Nettoyage Réduits : Le nettoyage des cuves avec finition recuit brillant est plus rapide, réduisant les temps d'arrêt et améliorant l'efficacité opérationnelle.

Moins de maintenance, plus de rentabilité

Grâce à ses propriétés mécaniques renforcées, l’inox recuit brillant :

- Prolonge la durée de vie des cuves

- Réduit la maintenance corrective

- Améliore la fiabilité des process industriels

〃Retour sur investissement : amortissement rapide grâce à la réduction des pannes et des arrêts de production.〃

Le recuit brillant se distingue par ses atouts techniques : suppression des contraintes internes, microstructure homogène, surface lisse et passive, résistance accrue à la corrosion. Ces caractéristiques en font une solution de choix pour les cuves inox soumises à des exigences élevées en termes de durabilité, de nettoyabilité et de stabilité mécanique. Intégrer cette finition dans vos équipements, c’est garantir des performances constantes, une maintenance réduite et une conformité durable aux standards industriels.

✖ Des doutes sur la faisabilité de votre projet ?

N'hésitez pas à contacter un responsable Arsilac si vous avez des questions ou si vous souhaitez obtenir plus d'informations sur les types de finitions inox. Trouvez la solution de cuve inox qui répondra le mieux à vos besoins.

#cuve #inox #recuit #brillant #surface #corrosion #ductilite

_

Note : Cet article est à titre informatif uniquement et ne constitue pas un avis professionnel. Il est recommandé de consulter des experts et de se conformer aux réglementations spécifiques de chaque industrie.